Die Auswirkungen von Unterbrechungen der Lieferkette

Yulia Fedorova

26 Jan 2023

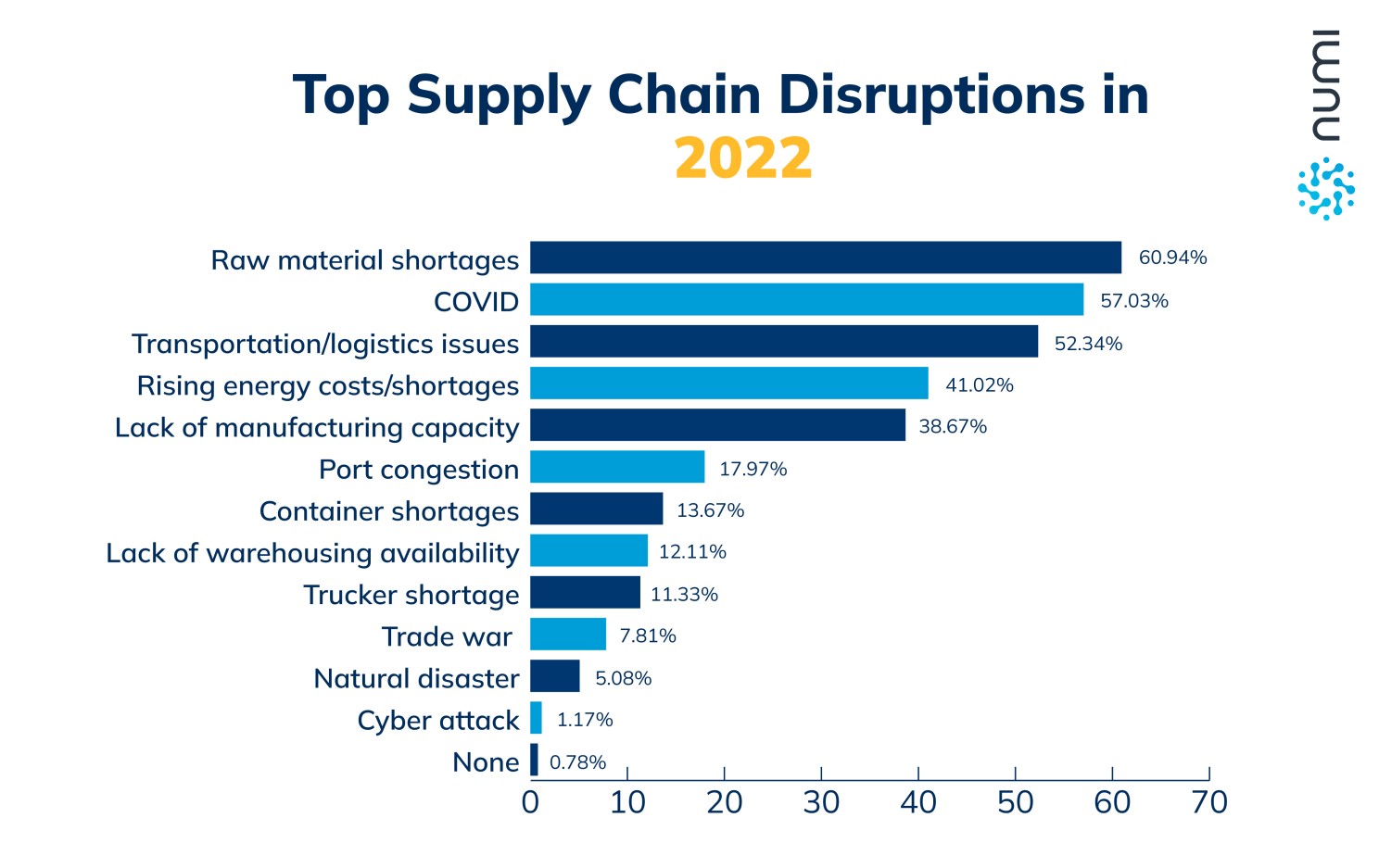

Ein Rückblick auf die Supply Chain Unterbrechungen im Jahr 2022

Im Jahr 2022 schloss China in der COVID Pandemie Unternehmen. Nach Angaben von project44 war Foxconn, ein Unternehmen, das iPhones herstellt, eines von vielen wichtigen Unternehmen in Shenzhen, die von Unterbrechungen der Lieferkette betroffen waren. Die Fabrik wurde in nur 60 Covid-Fällen geschlossen, was zu einer siebentägigen Sperrung der 17,5-Millionen-Einwohner-Metropole führte. Yantian, in dem sich einer der verkehrsreichsten Containerhäfen des Landes befindet, war Teil der einwöchigen Schließung von Shenzhen. Andere dicht besiedelte Gebiete der Stadt, wie die Geschäftszentren Futian und Nanshan, wurden ebenfalls geschlossen.

Eine weitere Untersuchung von Interos ergab, dass Ende März fast 20.000 Tier-1-Zulieferer mit Hauptsitz in Shanghai gezwungen waren, ihre Türen für US-Unternehmen zu schließen. Nach Angaben von Interos stieg die Zahl auf 95.000, wenn Tier-2-Zulieferer berücksichtigt werden, und 203.500 auf Tier-3-Ebene.

Wie aus dem Projektbericht44 hervorgeht, warteten Importcontainer in den zwei Wochen vom 7. bis 21. April durchschnittlich 12,1 Tage. Dies ist ein Anstieg um 163 % gegenüber den zwei Wochen zuvor, als die durchschnittliche Wartezeit für Container bei 4,6 Tagen lag. Aufgrund des geringeren Durchsatzes in Shanghai wurden Sendungen auf Flusshäfen wie Ningbo-Zhoushan verlagert. Nach Angaben von Freightos hat der Rückstau an reduzierten Sendungen zu einem Anstieg der Raten zwischen Europa und Südamerika um 10 % geführt, wobei 30 % der rückständigen Sendungen aus China stammen.

Laut dem Schifffahrtsindex von E2open dauerte es im dritten Quartal 2022 durchschnittlich 76 Tage, bis ein Container von Asien nach Europa gelangte. Ohne Transparenz schlafen die Manager der Lieferkette am Steuer ein, und die Probleme werden weiterhin zu mangelhafter Leistung und leeren Regalen führen. Mithilfe von künstlicher Intelligenz, Qualitätsdaten in Echtzeit und einer genauen Kenntnis der Vorlaufzeitabweichungen können Unternehmen Lieferengpässe genau vorhersehen und sich darauf vorbereiten.

Bei den meisten Schiffskategorien waren die chinesischen Häfen im Jahr 2022 weniger überlastet. Dennoch gibt es immer noch eine beträchtliche Anzahl von Warteschlangen. Im Jahr 2022 legten jede Woche mindestens 800 Schiffe in chinesischen Häfen an. In manchen Wochen waren es sogar mehr als 1.000 Schiffe, so Breakwave Advisors.

Eine sehr geschäftskritische Auswirkung dieser Störungen sind steigende Rohstoffpreise, wobei die Rohstoffknappheit laut der Q1 2022 Manufacturers' Outlook Survey der NAM auf einem konstant hohen Niveau verharrt. Dies hat eine Reihe von Problemen für Unternehmen in der Farben- und Lackindustrie verschärft, von gestiegenen Transportkosten von Asien in die USA bis hin zu längeren Lieferzeiten.

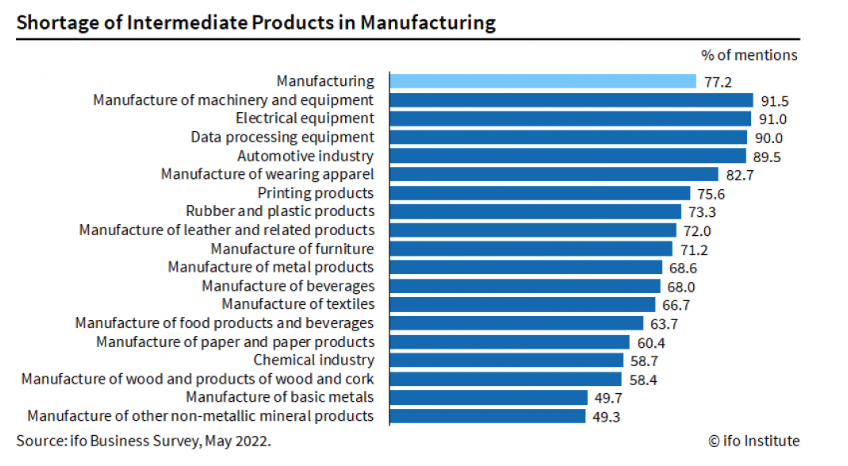

Die Materialknappheit in der Industrie wurde durch die Situation in China im Frühjahr 2022 weiter verschärft. Mit 91,5 Prozent waren die Maschinen- und Anlagenbauer am stärksten betroffen, dicht gefolgt von den Elektro- und Elektronikunternehmen. Jedes zweite Unternehmen, das mit Materialengpässen zu kämpfen hat, gab an, dass die chinesischen Sperrungen die Situation noch verschlimmert haben, als sie ohnehin schon war.

Die Auswirkungen auf die Lieferketten

Das Ergebnis dieser instabilen Bedingungen und der verlängerten Vorlaufzeiten, mit denen viele europäische Industrieunternehmen und Marken das ganze Jahr über konfrontiert waren, führte zu zahlreichen fehlenden Rohstoffen und Komponenten, wie in der folgenden Tabelle dargestellt.

Die Auswirkungen von Engpässen bei Rohstoffen und Komponenten auf verschiedene

KPIs der Lieferkette sind gewaltig:

- Höhere Rohmaterial- und WIP-Bestände

- Längere Produktionsdurchlaufzeiten

- Ungenaue Auftragsbestätigungen und ATP-Termine

- Höhere Umsatzverluste durch Stockouts

Viele Halbfertigprodukte werden in lokalen Lagern aufbewahrt, oder ihre Produktion kann noch nicht beginnen, weil ein wichtiges Bauteil in einem Container in China festsitzt oder eine taiwanesische Chipfabrik nicht verlassen kann. Infolgedessen sind die Lagerbestände, insbesondere bei Rohstoffen und Halbfertigwaren, erheblich gestiegen.

Längere Durchlaufzeiten in der Produktion und eine geringere Maschinenauslastung sind weitere Folgen dieser Versorgungsunterbrechungen. Darüber hinaus können viele Produktionsschritte nicht wie geplant gestartet werden oder müssen aufgrund fehlender Teile verschoben werden, was zu höheren Rüstkosten, längeren Produktionsdurchlaufzeiten und einer geringeren Maschinenauslastung führt.

Genaue Verfügbarkeitsdaten und -mengen können nur mit erheblichem manuellem Aufwand genau bestätigt werden. Die Vorlaufzeiten in den ERP-Systemen sind vorgegeben und berücksichtigen nicht die Schwankungen der Vorlaufzeiten für Überseelieferungen, was die genaue Berechnung der Liefertermine und -mengen noch schwieriger macht.

In einigen Fällen stornieren die Kunden sogar bereits getätigte Bestellungen, und die Umsatzeinbußen aufgrund von Lieferengpässen steigen.

Um all diese Hürden zu überwinden, ist ein großer, meist manueller Aufwand erforderlich, um die Lieferkettenorganisation wieder auf Kurs zu bringen. Es werden tägliche Feuerwehrsitzungen anberaumt, in denen die Auswirkungen fehlender Teile auf Rohstoffe, Produktionsaufträge und Kundenaufträge analysiert werden, sofern dies möglich ist. Leider arbeiten die meisten Unternehmen in komplizierten Netzwerken, so dass es fast unmöglich ist, die Auswirkungen von Lieferkettenunterbrechungen zu erkennen.

Schwerpunkte für 2023

Resilienz ist das Ziel jeder erfolgreichen Organisation. Die Fähigkeit, Veränderungen zu antizipieren und sich an sie anzupassen, ist der Eckpfeiler des Erfolgs. Flexibilität und ein Höchstmaß an Optionalität sind der Schlüssel zur Verwirklichung dieses Ziels.

Netzwerke in der Lieferkette neu denken

Die COVID-19-Pandemie hat branchenübergreifend zu erheblichen Unterbrechungen der Lieferkette geführt und viele Unternehmen dazu veranlasst, nach alternativen Quellen für die von ihnen benötigten Materialien zu suchen. Einem Bericht der Boston Consulting Group zufolge beschleunigen 60 % der Unternehmen aufgrund der Pandemie ihre Vorbereitungen, um ihre Lieferbasis zu diversifizieren und die Produktion außerhalb Chinas zu verlagern. Dies wird oft als "Second Sourcing" oder "Sourcing Resilience" bezeichnet und stellt sicher, dass die Unternehmen über genügend Komponenten verfügen, um den Betrieb aufrechtzuerhalten.

Optionen zu haben, steht ebenfalls ganz oben auf der Prioritätenliste. Eine zweite oder dritte Beschaffungsquelle ist für Unternehmen von Vorteil, da sie so Lieferanten schnell ersetzen können, wenn ihre Hauptquelle in Schwierigkeiten gerät oder nicht mehr in der Lage ist, Aufträge auszuführen. Außerdem können Unternehmen so sicherstellen, dass sie sich nicht zu sehr von einer einzigen Quelle abhängig machen, da mehrere Lieferanten dazu beitragen können, die Kosten zu senken und qualitativ hochwertigere Materialien zu liefern. Second Sourcing kann dazu beitragen, die Lieferkette zu diversifizieren und die Reichweite eines Unternehmens zu vergrößern.

Andererseits kann es kostspielig und schwierig sein, da es viel Recherche und Sorgfaltspflicht erfordert. Unternehmen müssen potenzielle Lieferanten sorgfältig prüfen, um sicherzustellen, dass sie zuverlässig sind und hochwertige Materialien herstellen können. Die Unternehmen müssen auch die Kosten eines Lieferantenwechsels berücksichtigen, da dieser teuer und zeitaufwändig sein kann.

Auch eine engere Zusammenarbeit mit kritischen Lieferanten ist ein wichtiger Bestandteil des Managements einer erfolgreichen Lieferkette in unsicheren Zeiten. Unternehmen können kooperative Ansätze nutzen, um stabile Lieferketten und die Verfügbarkeit von Rohstoffen zur Fortführung des Betriebs zu gewährleisten.

Die richtige Technologie für die Lieferkette

Unternehmen können die Effizienz und Reaktionsfähigkeit ihrer Lieferkette maximieren, indem sie die teamübergreifende Zusammenarbeit mit den richtigen Technologien und Prozessen ermöglichen. Ohne die richtige Technologie können Datensilos, die von traditionellen Supply-Chain-Akteuren geschaffen wurden, die Transparenz beeinträchtigen, was zu verpassten Sendungen, unerwarteten Verzögerungen und Werbekampagnen führt, die nicht mit der Bestandsverfügbarkeit übereinstimmen. Durch den Einsatz moderner Outside-in-Supply-Chain-Prozesse und -Technologien haben Unternehmen einen besseren Einblick in jeden Schritt der Supply-Chain-Reise, um sicherzustellen, dass Bestellungen pünktlich ankommen, Kampagnen zeitlich korrekt geplant sind und Kunden das bestmögliche Erlebnis geboten wird.

Herkömmliche Algorithmen, die sich auf historische Daten und statische Parameter stützen, waren nicht in der Lage, mit den dynamischen Veränderungen von Angebot und Nachfrage Schritt zu halten. Dies liegt daran, dass diese Algorithmen von Natur aus nur begrenzt in der Lage sind, dynamische Veränderungen auf dem Markt zu antizipieren und sich schnell an sie anzupassen.

Darüber hinaus sind herkömmliche Algorithmen nicht in der Lage, mit der sich ständig ändernden Natur von Angebot und Nachfrage umzugehen, was eine große Herausforderung für Unternehmen darstellt, die versuchen, im gegenwärtigen Umfeld wettbewerbsfähig zu bleiben. Insbesondere die Dynamik von Angebot und Nachfrage erfordert von den Unternehmen eine schnelle Anpassung ihrer Lieferkettenprozesse, Lagerbestände und Preisstrategien, um wettbewerbsfähig zu bleiben. Herkömmliche Algorithmen können solche schnellen Veränderungen jedoch nicht angemessen berücksichtigen, was zu suboptimalen Ergebnissen führt.

Kurz gesagt, herkömmliche Algorithmen für die Lieferkette sind für das aktuelle Umfeld nicht gut geeignet. Um wettbewerbsfähig zu bleiben, müssen Unternehmen Algorithmen verwenden, die dynamischen Marktbedingungen besser standhalten, mit der Komplexität der realen Welt umgehen können und in der Lage sind, Risiken in die Entscheidungsfindung in der Lieferkette einzubeziehen.