Software für Produktionsoptimierung und automatische Fehlteilerkennung

Optimieren Sie Ihre Produktionseffizienz durch intelligente Planungsstrategien, um einen reibungslosen und effektiven Fertigungsprozess zu gewährleisten. Optimale OEE für alle Maschinen.

Durch die Transparenz und Optimierung der Produktion werden Ressourcen optimal genutzt.

Maschinenstillstand sofort erkennen und proaktiv gegensteuern für minimale Produktionszeiten.

Durch vorausschauende Planung nicht relevante Bestände schon im Voraus vermeiden.

Priorisierung auf das Wesentliche und automatisierte Risikoerkennung ermöglicht schnelle Entscheidungen.

Produktionsplan durchleuchten

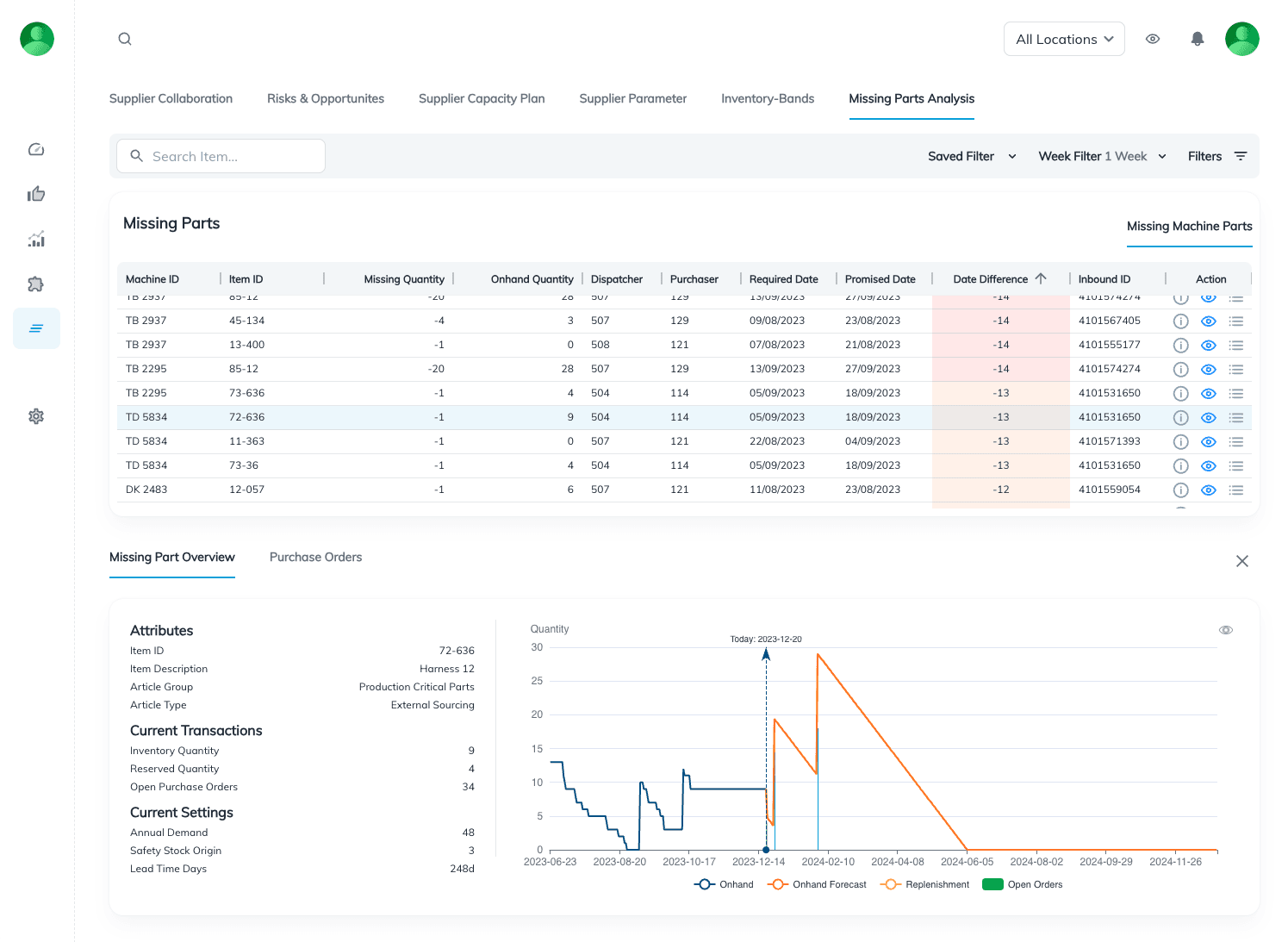

Fehlteile:

Überflüssige Produktionsaufträge:

Produktionsprozesse:

Produktionsempfehlungen validieren

Produktionsaufträge erstellen:

Einschränkungen integrieren:

Optimierungsziel einstellen:

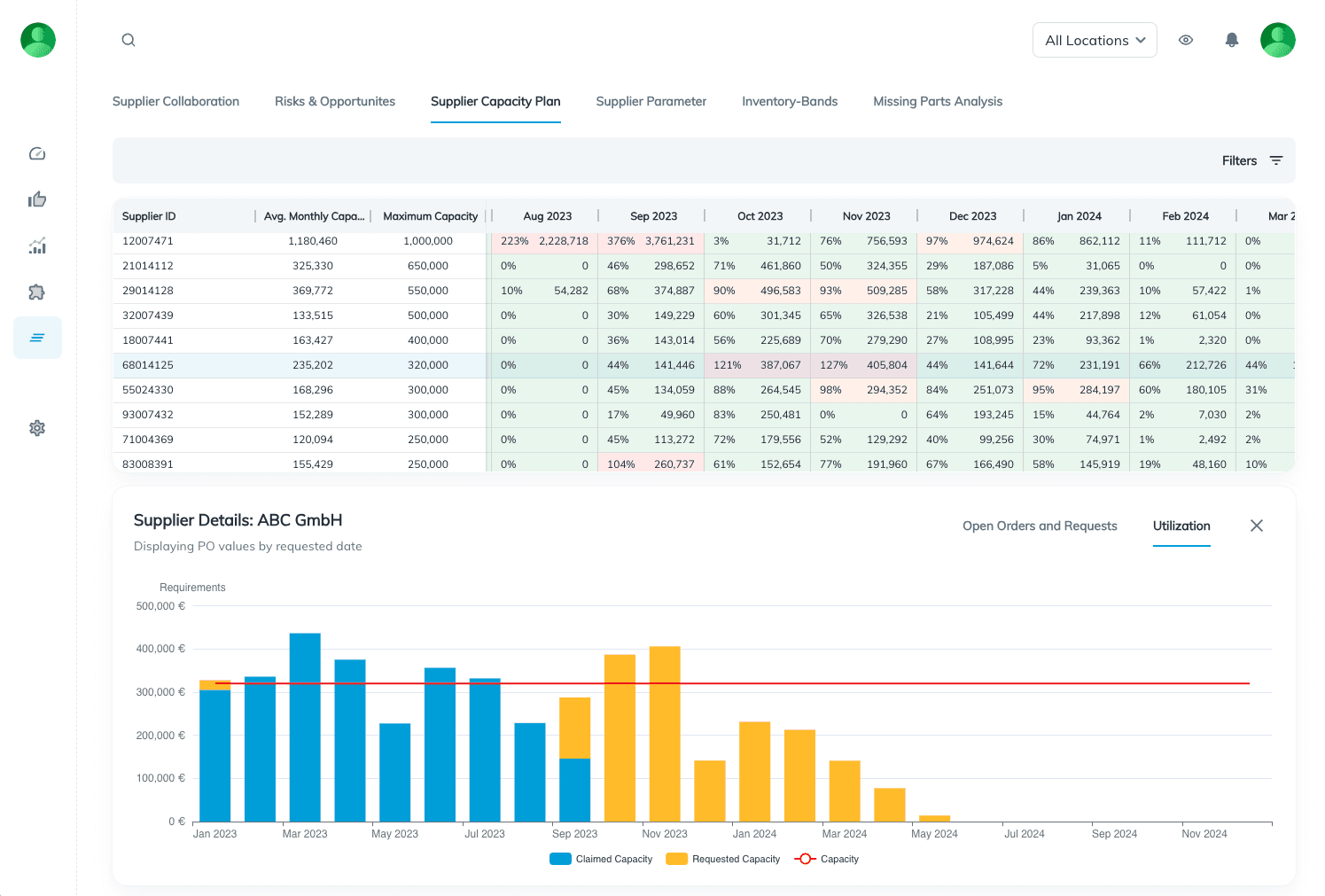

Produktionskapazitätspläne evaluieren

Aufträge visualisieren:

Kapazitätsengpässe:

Bestandsentwicklung:

FAQs zur Produktionsplanung

Wie verbessert numi Entscheidungen in der Produktionsplanung?

numi kombiniert Ergebnisse aus Forecasting Software, Bestandsoptimierung und Kapazitätsrestriktionen, um realistische Produktionspläne zu priorisieren und den täglichen Abstimmungsaufwand zu reduzieren.

Kann numi Fehlteile über mehrere Stücklistenebenen frühzeitig erkennen?

Ja. numi prüft komplette BOM-Strukturen inklusive ATP-Berechnungen, erkennt Fehlteile früh und zeigt betroffene Produktions- oder Kundenaufträge transparent an.

Unterstützt numi moderne Forecasting-Methoden für die Produktionsplanung?

Ja. Die Plattform nutzt ML-Verfahren wie Gradient Boosting und XGBoost inklusive NPI-Logik für neue Produkte, damit Produktionspläne die reale Nachfrage besser abbilden.

Können Auswirkungen auf Bestand und Servicelevel vorab simuliert werden?

Ja. Teams können mit flexibler Bestandssegmentierung und Echtzeit-Simulation verschiedene Szenarien testen, bevor sie Empfehlungen ins ERP übernehmen.

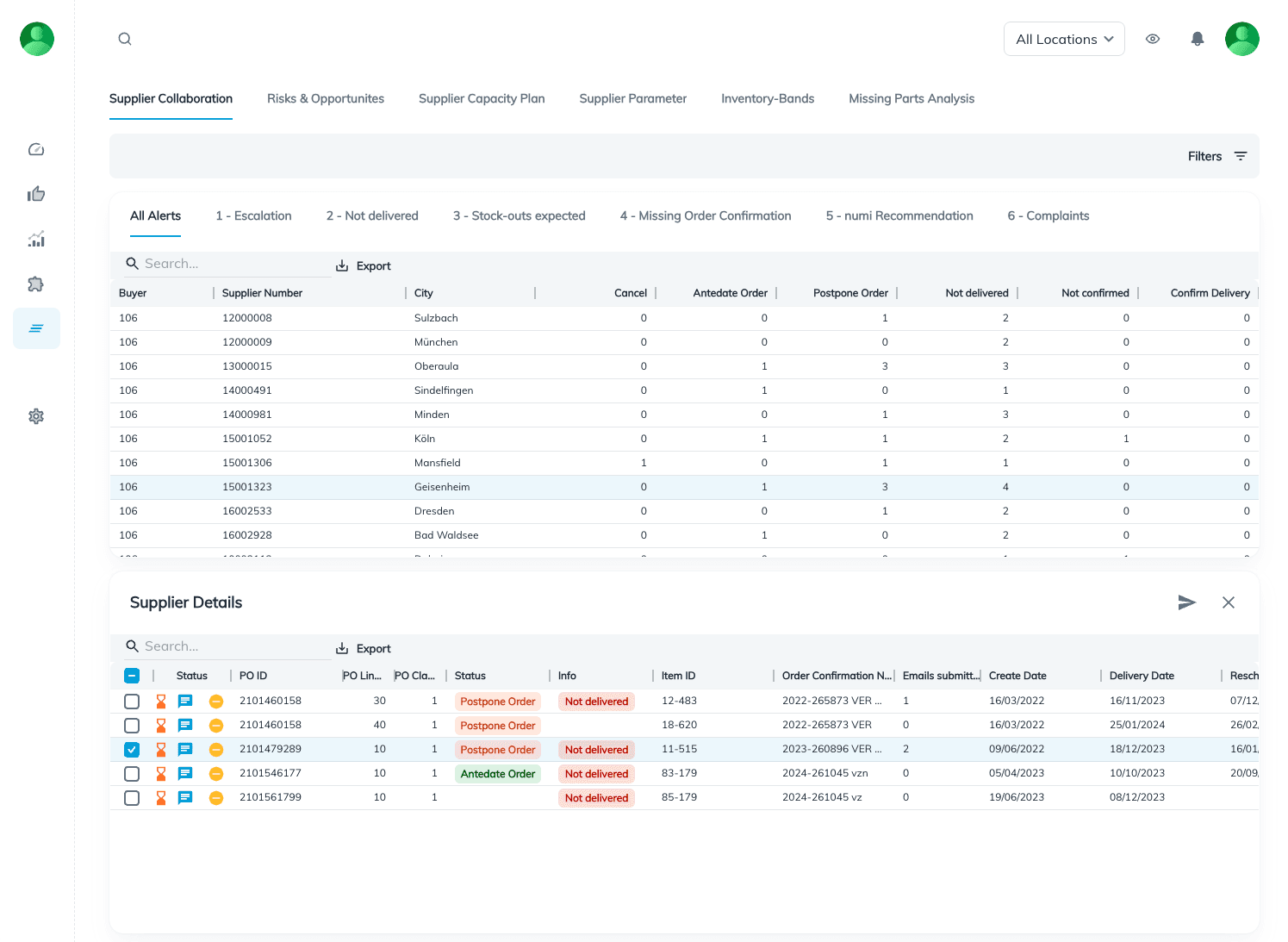

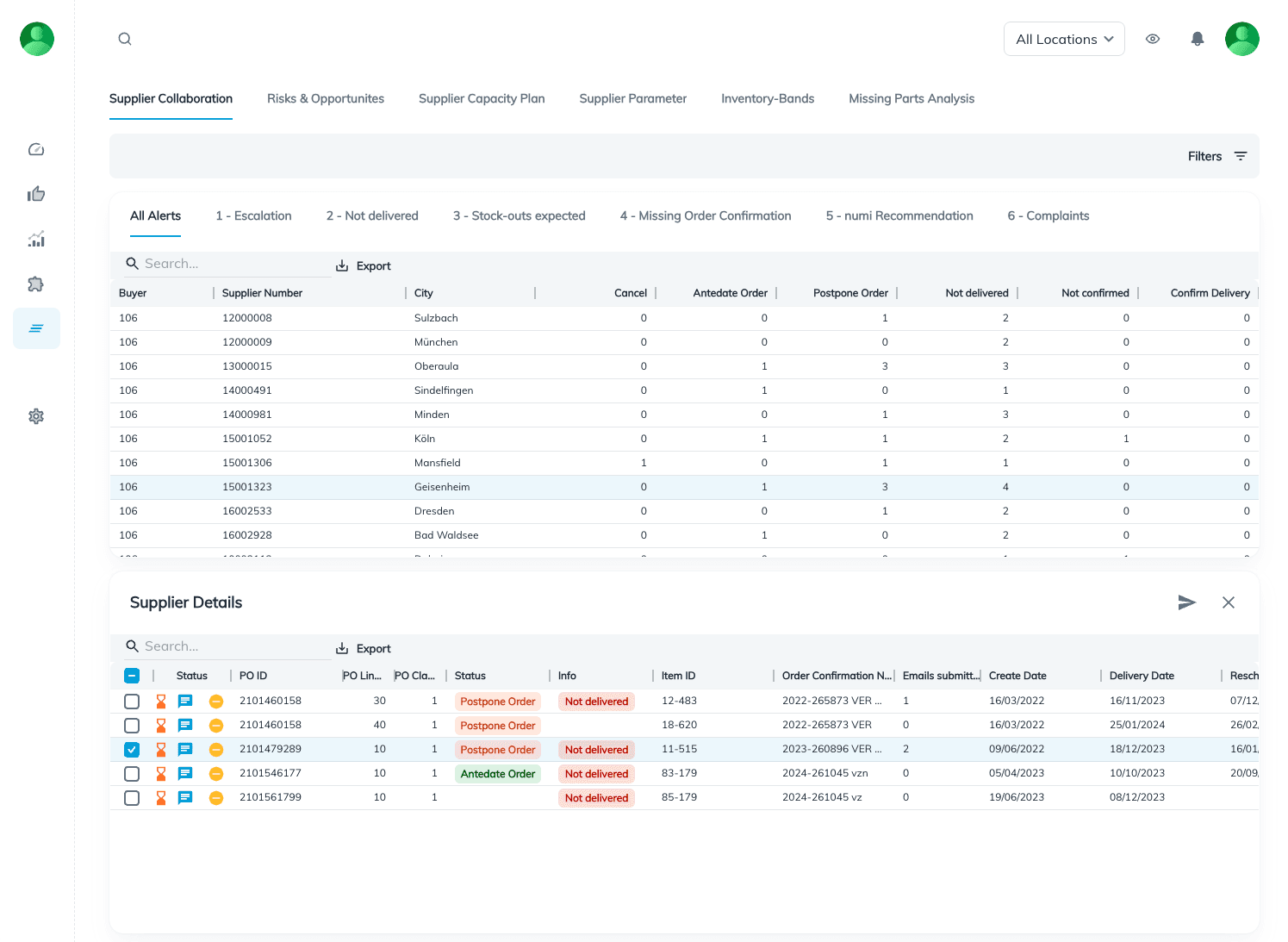

Wie fließen Lieferantenportal- und Einkaufsdaten in die Produktionsplanung ein?

Signale aus Lieferantenportal und Replenishment Software sowie Sichtbarkeit auf SAP PO Exception Tabellen werden zusammengeführt, damit Risiken schneller adressiert werden können.

Bereit für den Einstieg in numi?

Entdecken Sie numi und wie es Ihnen helfen kann, Ihre Supply-Chain-Prozesse zu optimieren. Vereinbaren Sie jetzt eine kostenlose Demo. Wir freuen uns auf Sie! 🚀

Jetzt startenFehlteilanalyse

Software für proaktive Fehlteilanalyse

Nutzen Sie numi's Fehlteilanalyse App, um proaktiv Fehlteile für die Produktion zu identifizieren und betroffene Produktionsaufträge sowie Umsatzrisiken zu ermitteln. Erholen Sie sich schneller von Produktionsunterbrechungen.

Mehr erfahrenReplenishment

Intelligente Software für den Einkauf

Nutzen Sie numi's Einkaufssoftware, um Ihre Bestände zu optimieren und Stock-outs zu vermeiden. Legen Sie sich dabei die richtigen Materialien zur richtigen Zeit ins Lager. Profitieren Sie von möglichst kosteneffizienten Einkaufsstrategien und Bestellvorschlägen.

Mehr erfahren