Produktionskennzahlen für den Erfolg: OEE in der Produktionsplanung

Yulia Fedorova

31 Oct 2024

Um in der hart umkämpften und schnell voranschreitenden Fertigungsindustrie überlebensfähig zu bleiben, müssen Unternehmen kontinuierlich nach einem höheren Maß an Effizienz, Präzision und Leistung streben. Inmitten der technologischen Entwicklung und der zunehmenden Komplexität von Produktionsumgebungen sind ein effektives Management und die Optimierung von Fertigungsprozessen von größter Bedeutung. Hier spielen die Produktionskennzahlen eine zentrale Rolle, denn sie bilden das Rückgrat für datengestützte Entscheidungsfindung, Prozessverbesserung und allgemeinen betrieblichen Erfolg.

Produktionskennzahlen sind quantifizierbare Messgrößen, die zur Bewertung der Leistung von Produktionsprozessen verwendet werden. Sie liefern wichtige Erkenntnisse über verschiedene Dimensionen wie Maschinenauslastung, Produktionszeiten, Ressourcenverbrauch und Qualitätskontrolle. Bei modernen Produktionssystemen, die in Echtzeit arbeiten, fungieren diese KPIs als kritischer Feedback-Mechanismus, der den aktuellen Stand der Abläufe aufzeigt und gleichzeitig verbesserungswürdige Bereiche identifiziert.

Das Besondere an den Produktionskennzahlen ist ihre Fähigkeit, in einem sich ständig verändernden Umfeld verwertbare Daten zu liefern. Durch die kontinuierliche Verfolgung dieser Metriken erhalten Hersteller ein klares Verständnis dafür, wie jedes Element ihrer Produktionslinie zur Gesamtleistung beiträgt. Sie können den Zustand der Anlagen überwachen, Ineffizienzen im Arbeitsablauf erkennen und die Qualität der Produktion messen, während sie gleichzeitig sicherstellen, dass die Sicherheitsprotokolle eingehalten werden.

Die Bedeutung von Produktionskennzahlen geht jedoch über die Überwachung des Betriebs hinaus. Diese Messgrößen bilden die Grundlage für die strategische Planung und Optimierung. Durch die Identifizierung und Analyse von Engpässen, Verzögerungen und Ineffizienzen ermöglichen Produktionskennzahlen den Unternehmen eine Feinabstimmung ihrer Prozesse. Produktionskennzahlen bieten eine Reihe von strategischen Vorteilen, die über die tagtäglichen betrieblichen Erkenntnisse hinausgehen:

- Bessere Entscheidungsfindung: Echtzeit-Kennzahlen wie OEE und Zykluszeit ermöglichen es Führungskräften, datengestützte Entscheidungen zu treffen, die Wettbewerbsfähigkeit zu steigern und Ausfallzeiten zu minimieren, um eine langfristige Marktflexibilität zu erreichen.

- Optimierte Ressourcenzuweisung: Die Verfolgung der Arbeitsproduktivität und des Materialverbrauchs hilft dabei, die Ressourcen an den strategischen Zielen auszurichten, den Output zu maximieren und die Verschwendung für ein nachhaltiges Wachstum zu minimieren.

- Kostenreduzierung: Kennzahlen wie Stückkosten und Ausschussrate zeigen Ineffizienzen auf, so dass Unternehmen ihre Kosten senken und ihre Gewinnspannen verbessern können, was die finanzielle Gesundheit stärkt.

- Gesteigerte Effizienz: Die Überwachung von Kennzahlen zu Engpässen verbessert den Produktionsfluss und verkürzt die Vorlaufzeiten, so dass Unternehmen besser auf den Markt reagieren können und ihre operative Leistungsfähigkeit steigern.

- Kontinuierliche Verbesserung: Fehlerquoten und First-Pass-Yield fördern eine Kultur der kontinuierlichen Prozessoptimierung, die sich an den Lean-Prinzipien orientiert und langfristige Qualitäts- und Leistungssteigerungen ermöglicht.

Arten von Produktionskennzahlen

Verschiedene Produktionskennzahlen dienen unterschiedlichen Zwecken und helfen Herstellern, die Leistung in verschiedenen Bereichen wie Effizienz, Pünktlichkeit, Kosten, Qualität und Sicherheit zu verfolgen. Jede Kennzahl bietet eine ganz eigene Sichtweise, mit der Unternehmen den Zustand ihrer Produktion beurteilen können - von der Anlagennutzung bis zur Einhaltung von Zeitplänen. Schauen wir uns die wichtigsten Arten an:

Kennzahlen zur Anlagen- und Prozesseffizienz

Diese Kennzahlen konzentrieren sich auf die Leistung, Verfügbarkeit und Effizienz von Anlagen und Produktionsprozessen.

- Overall Equipment Effectiveness (OEE): Bewertet die Effizienz von Anlagen unter Berücksichtigung von Verfügbarkeit, Leistung und Qualität.

- Maschinenstillstandszeit: Überwacht die Zeit, in der die Maschine aufgrund von Ausfällen oder Wartungsarbeiten inaktiv ist.

- Zykluszeit: Misst, wie lange es dauert, eine einzelne Einheit zu produzieren, und spiegelt die Produktionsgeschwindigkeit und -effizienz wider.

- Durchsatz: Bewertet die Gesamtzahl der innerhalb eines bestimmten Zeitraums produzierten Einheiten und gibt damit die Kapazität der Produktionslinie an.

Kennzahlen zur Produktionsplanung und -pünktlichkeit

Diese Kennzahlen bewerten, wie gut sich die Produktion an die Zeitpläne hält und die Termine einhält.

- Einhaltung von Produktionsplänen: Misst, wie genau sich die Produktion an den geplanten Zeitplan hält, und verfolgt, ob die Produktionsziele pünktlich erreicht werden.

- Verzögerungsindex für Produktionsaufträge: Verfolgt die Gesamtverzögerung von Produktionsaufträgen, indem er die durchschnittliche Verzögerungszeit im Vergleich zum ursprünglich geplanten Fertigstellungstermin berechnet und so einen Einblick in die Pünktlichkeit der Produktion gibt.

Qualitäts-Kennzahlen

Die Qualitätskontrolle ist von zentraler Bedeutung, um sicherzustellen, dass die Produkte die Erwartungen der Kunden erfüllen.

- First Pass Yield (FPY): Der Prozentsatz der Produkte, die korrekt und ohne Nacharbeit hergestellt werden. Ein hoher FPY weist auf eine effiziente Produktion und weniger Ausschuss hin.

- Defekte pro Einheit: Gibt Aufschluss über die Produktqualität, indem die Anzahl der in einer Einheit vorhandenen Fehler berechnet wird.

- Kundenrückweisungsrate: Diese Kennzahl ist ein Schlüsselindikator für die Kundenzufriedenheit und spiegelt den Prozentsatz der Produkte wider, die von den Kunden aufgrund von Mängeln zurückgegeben werden.

Kosten-Kennzahlen

Diese Kennzahlen konzentrieren sich auf die Verfolgung der mit den Produktionsprozessen verbundenen Kosten.

- Kosten pro Einheit: Berechnet die Gesamtkosten für die Produktion einer einzelnen Einheit, einschließlich Material, Arbeit und Gemeinkosten. Die Kenntnis dieser Kennzahl ist entscheidend für die Festlegung wettbewerbsfähiger Preise.

- Stillstandskosten: Berechnet die Kosten, die durch ungeplante Produktionsunterbrechungen aufgrund von Maschinenausfällen, Wartungsarbeiten oder anderen Verzögerungen entstehen. Zu den Stillstandskosten gehören Produktionsausfälle, Arbeitskosten und mögliche Vertragsstrafen für Kunden.

- Ausschußrate: Überwacht die finanziellen Auswirkungen von fehlerhaften Produkten oder verschwendeten Materialien, die verschrottet oder nachgearbeitet werden müssen. Hohe Ausschuss- oder Nacharbeitskosten weisen auf Ineffizienzen im Produktionsprozess hin.

Sicherheitskennzahlen

Sicherheitskennzahlen sorgen dafür, dass die Belegschaft eines Unternehmens geschützt bleibt und Zwischenfälle am Arbeitsplatz minimiert werden.

- Vorfallrate: Gibt die Anzahl der Unfälle oder Sicherheitsverstöße an, die in einer Produktionsstätte auftreten. Eine niedrigere Rate deutet auf ein sichereres Umfeld hin.

- Rate der Arbeitsunfälle mit Ausfallzeiten: Gibt an, wie viele Verletzungen dazu führen, dass Mitarbeiter der Arbeit fernbleiben, ein wichtiger Maßstab für die Bewertung der Sicherheit am Arbeitsplatz und der Arbeitsmoral.

Kennzahlen für Ausrüstung, Pünktlichkeit und Prozesseffizienz

Bei numi liegt der Schwerpunkt auf der Verbesserung der betrieblichen Effizienz, weshalb Kennzahlen ein integraler Bestandteil unserer Softwarelösungen für die Lieferkette sind. Durch die genaue Überwachung und Analyse von Kennzahlen wie OEE, Zykluszeit, Einhaltung von Produktionsplänen und Verspätung von Produktionsaufträgen ermöglichen wir es Herstellern, ihre Prozesse zu optimieren, Kosten zu senken und die Gesamtproduktivität zu verbessern. Lassen Sie uns diese kritischen Kennzahlen näher betrachten.

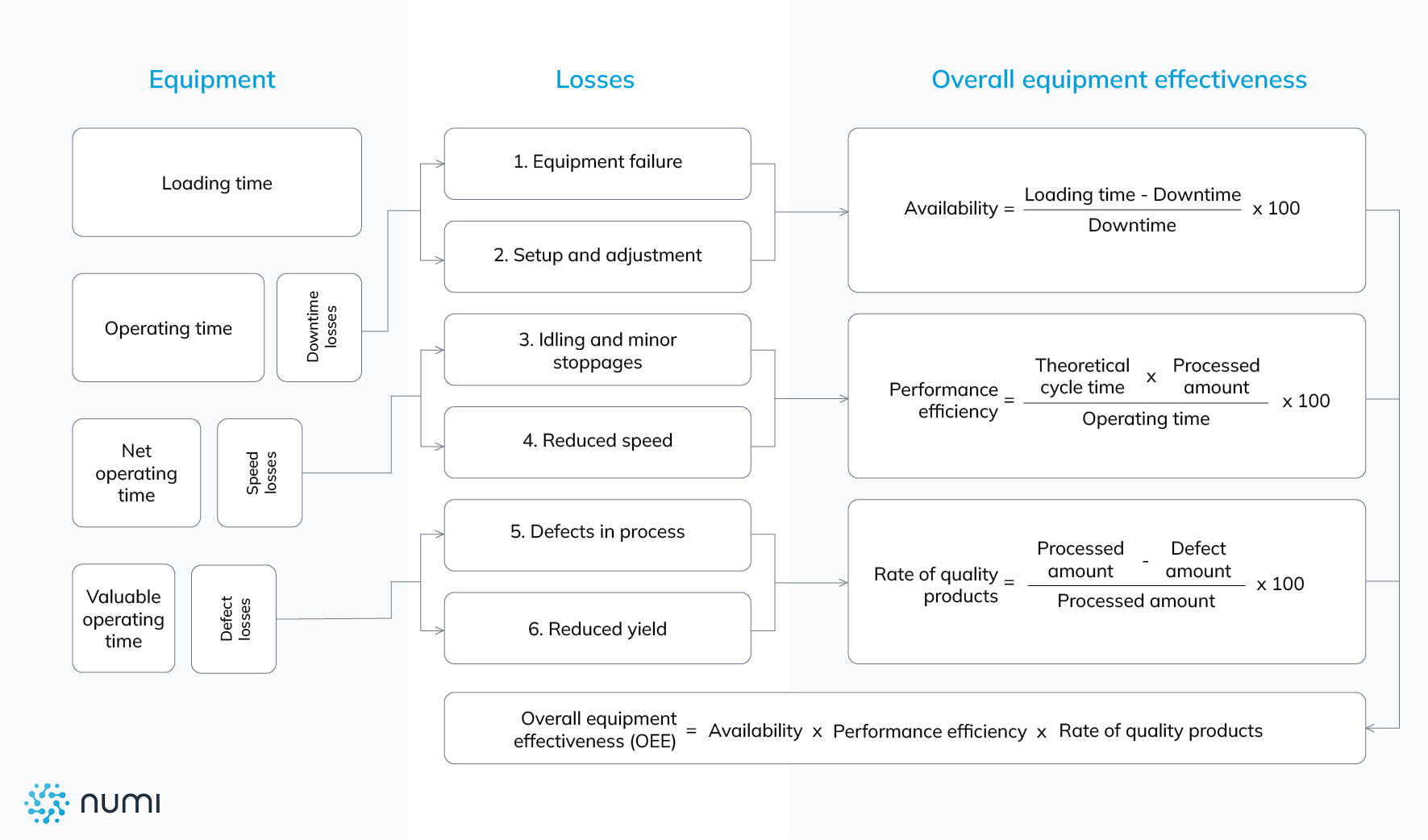

Overall Equipment Effectiveness (OEE)

Definition: OEE ist eine umfassende Kennzahl zur Bewertung der Effizienz von Produktionsanlagen. Sie kombiniert drei Schlüsselkomponenten: Verfügbarkeit, Leistung und Qualität. Die Verfügbarkeit misst den Anteil der geplanten Zeit, in der die Produktionsanlagen für den Einsatz zur Verfügung stehen, die Leistung bewertet die Produktionsgeschwindigkeit im Verhältnis zu ihrem maximalen Potenzial und die Qualität gibt den Prozentsatz der ohne Fehler produzierten Produkte an.

Wichtigkeit: Die OEE ist für die Ermittlung der Effektivität von Fertigungsabläufen unerlässlich. Ein hoher OEE-Wert zeigt an, dass die Anlagen effizient genutzt werden, während ein niedriger Wert auf verbesserungswürdige Bereiche hinweist. Indem sie sich auf OEE konzentrieren, können Hersteller ihre Anlagennutzung maximieren und die Gesamtproduktivität verbessern.

- Geplante Produktionszeit: Geplante Gesamtzeit für die Produktion.

- Ausfallzeit: Die Zeit, in der die Anlage aufgrund von Ausfällen oder Wartungsarbeiten nicht betriebsbereit ist.

- Produzierte Einheiten insgesamt: Die Anzahl der in der geplanten Zeit fertiggestellten Einheiten.

- Ideale Zykluszeit: Die schnellstmögliche Zeit für die Produktion einer Einheit.

- Defekte Einheiten: Die Anzahl der produzierten Einheiten, die nicht den Qualitätsstandards entsprechen.

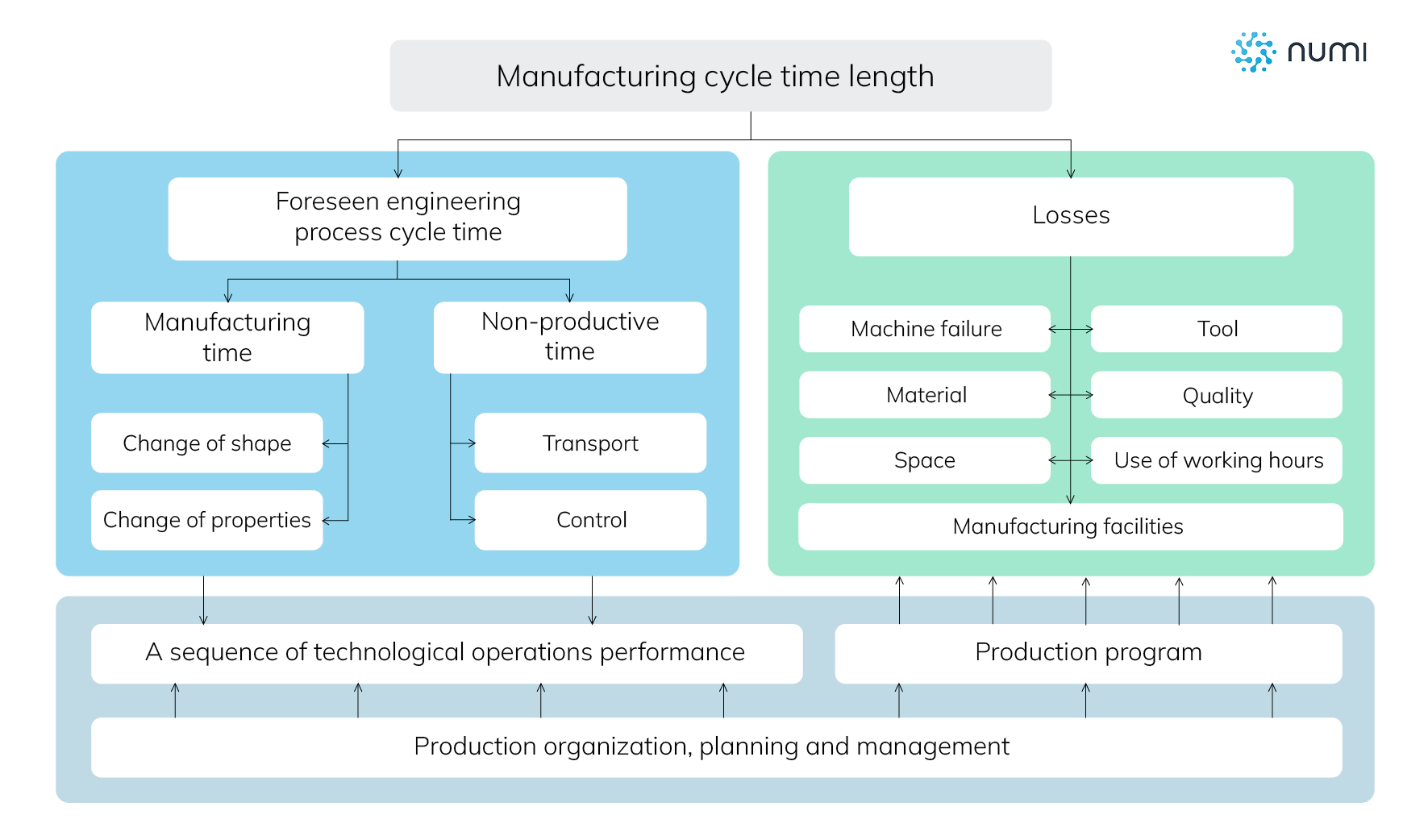

Zykluszeit

Definition: Die Zykluszeit ist die Gesamtzeit, die für die Herstellung einer einzelnen Einheit von Anfang bis Ende benötigt wird. Sie umfasst alle Phasen der Produktion, von der anfänglichen Einrichtung bis zur Fertigstellung des Produkts, und beinhaltet sowohl die aktive als auch die inaktive Zeit.

Wichtigkeit: Das Verständnis der Zykluszeit ist entscheidend für die Ermittlung von Engpässen im Produktionsprozess. Eine kürzere Zykluszeit bedeutet in der Regel eine höhere Produktionskapazität und eine schnellere Reaktion auf die Marktnachfrage. Die Überwachung dieser Kennzahl ermöglicht es den Herstellern, ihre Prozesse zu rationalisieren, den Durchsatz zu verbessern und die Kundenzufriedenheit zu erhöhen, indem sie ihre Produkte schneller ausliefern.

- Gesamte Produktionszeit: Die kumulierte Zeit, die für die Produktion einer Charge von Einheiten benötigt wird.

- Anzahl der produzierten Einheiten: Die Gesamtzahl der in diesem Zeitrahmen fertiggestellten Einheiten.

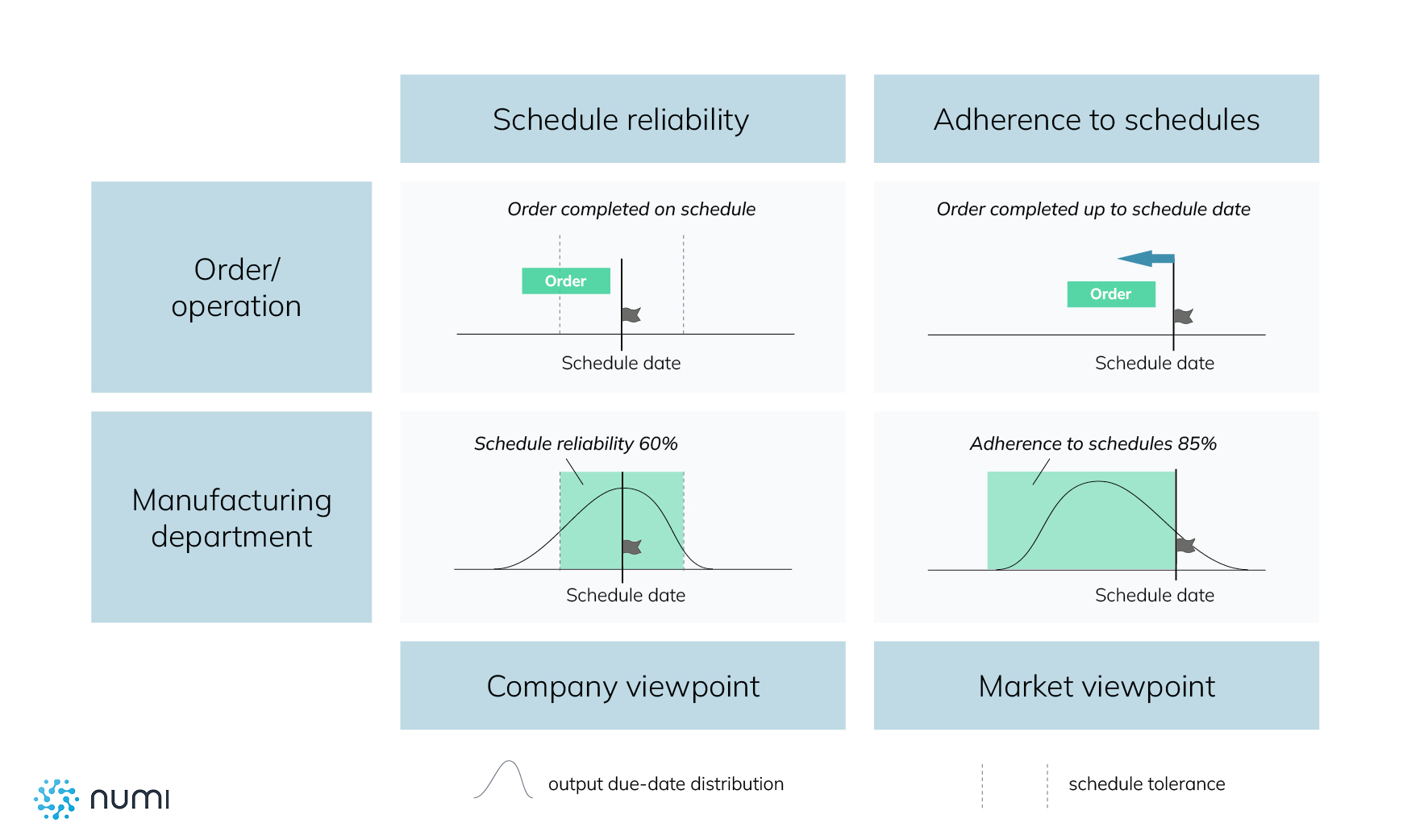

Einhaltung des Produktionsplanes

Definition: Die Einhaltung des Produktionsplans misst, wie genau die Produktion mit dem geplanten Zeitplan übereinstimmt. Sie gibt den Prozentsatz der Produktionsziele an, die innerhalb des vorgesehenen Zeitrahmens erreicht werden.

Wichtigkeit: Diese Kennzahl ist für die Beurteilung der Zuverlässigkeit der Produktionsprozesse von entscheidender Bedeutung. Hohe Erfüllungsquoten signalisieren, dass der Betrieb reibungslos und effizient läuft, während eine niedrige Erfüllungsquote auf Probleme bei der Terminplanung, Ressourcenbeschränkungen oder unerwartete Verzögerungen hinweisen kann. Die Überwachung dieser Kennzahl ermöglicht es Herstellern, die Planungsgenauigkeit zu verbessern und die betriebliche Reaktionsfähigkeit zu erhöhen.

Erforderliche Daten:

- Geplantes Produktionsvolumen: Die Anzahl der für die Produktion geplanten Einheiten.

- Tatsächliches Produktionsvolumen: Die Anzahl der innerhalb der geplanten Zeit produzierten Einheiten.

Die Zuverlässigkeit des Zeitplans ist aus Unternehmenssicht entscheidend, um Aufträge genau zum richtigen Zeitpunkt – weder zu früh noch zu spät – abzuschließen, da dies wirtschaftlich vorteilhaft ist. Diese Zuverlässigkeit hat auch einen direkten Einfluss auf die Effizienz des Produktionsprozesses. Um die Zuverlässigkeit des Zeitplans zu definieren, legen Unternehmen einen Zeitpuffer oder eine Toleranz um das Zieldatum fest. Aufträge, die innerhalb dieses Puffers abgeschlossen werden, gelten als pünktlich. Dieser Puffer kann symmetrisch um den Zieltermin angelegt sein oder einseitig mehr Spielraum bieten.

Die Faktoren, die die Zuverlässigkeit des Zeitplans beeinflussen, sind die Nähe des durchschnittlichen Fertigstellungstermins zum Zieldatum sowie die Breite der Termintoleranz und die Spanne der tatsächlichen Fertigstellungstermine. Aus Marktperspektive wirken sich lediglich verspätete Aufträge negativ auf die Planeinhaltung aus, die ein Maß dafür ist, wie gut Unternehmen zugesagte Termine für ihre Kunden einhalten. Diese Kennzahl, die in der Produktionssteuerung verwendet wird, reflektiert die Zufriedenheit der Kunden mit den Lieferfristen. Eine verlässliche Terminplanung in jeder Phase der Produktion verringert zudem das Risiko von Verzögerungen im gesamten Auftragsprozess und minimiert letztlich die Lieferabweichungen für den Kunden.

Verzögerung des Produktionsauftrags

Definition: Die Kennzahl für die Verzögerung von Produktionsaufträgen erfasst die Gesamtverzögerung von Produktionsaufträgen, indem die durchschnittliche Verzögerungszeit im Vergleich zum ursprünglich geplanten Fertigstellungstermin berechnet wird. Diese Kennzahl gibt Aufschluss über die Pünktlichkeit der Auftragserfüllung und die Effizienz der Produktion.

Wichtigkeit: Die Überwachung der Verzögerung von Produktionsaufträgen ist entscheidend für die Ermittlung von Trends in der Produktionseffizienz und im Auftragsmanagement. Wenn Hersteller die Gründe für Verzögerungen verstehen, können sie Korrekturmaßnahmen ergreifen, um Störungen zu minimieren, die Lieferzeiten zu verbessern und die Kundenzufriedenheit zu erhöhen.

Erforderliche Daten:

- Geplantes Fertigstellungsdatum: Das geplante Datum für die Fertigstellung eines Produktionsauftrags.

- Tatsächliches Fertigstellungsdatum: Das Datum, an dem der Produktionsauftrag tatsächlich abgeschlossen wurde.

- Gesamtzahl der Aufträge: Die Anzahl der Produktionsaufträge, die für die Verzögerungsanalyse verfolgt werden.

Herausforderungen bei der Pflege von Produktionskennzahlen

Produktionskennzahlen sind zwar für die Optimierung der Produktionsabläufe unerlässlich, ihre Umsetzung ist jedoch mit einigen Herausforderungen verbunden. Ein Hauptproblem ist die Sicherstellung der Datengenauigkeit und -vollständigkeit. In vielen Fällen verlassen sich Unternehmen immer noch auf die manuelle Dateneingabe, was das Risiko menschlicher Fehler und Inkonsistenzen birgt. Ungenaue oder unvollständige Daten können die Ergebnisse der Kennzahlen verfälschen und es Managern erschweren, fundierte Entscheidungen zu treffen. Um dies zu vermeiden, ist eine automatisierte Datenerfassung in Echtzeit unabdingbar, die Genauigkeit und Gültigkeit für eine konsistente Berichterstattung über Kennzahlen gewährleistet.

Eine weitere große Herausforderung ist die Systemintegration. Moderne Fertigungsumgebungen arbeiten oft mit mehreren, nicht miteinander verbundenen Systemen in verschiedenen Abteilungen, darunter ERP-, MES- und Bestandsverwaltungssoftware. Die Konsolidierung von Daten aus diesen Systemen in eine einzige, einheitliche Plattform für die Verfolgung von Kennzahlen kann ressourcenintensiv sein. Vor allem Altsysteme sind unter Umständen nicht für die Anforderungen der modernen Datenverarbeitung gerüstet, so dass es für Unternehmen schwierig ist, eine nahtlose Integration zu erreichen, die einen umfassenden Überblick über die Produktionsleistung bietet.

Darüber hinaus besteht die Gefahr einer Überlastung mit Kennzahlen. Angesichts der riesigen Menge an Daten, die heute zur Verfügung stehen, ist es verlockend, zu viele Kennzahlen zu überwachen, was zu einer Informationsüberlastung führt. Wenn zu viele Messgrößen verfolgt werden, kann es unklar werden, welche die wichtigsten sind, auf die man reagieren muss. Dies kann die Entscheidungsträger verwirren und die Wirkung der Erkenntnisse, die durch die Kennzahlen gewonnen werden sollen, verwässern. Um dies zu vermeiden, müssen sich Unternehmen auf einige wenige Kennzahlen konzentrieren, die den wertvollsten und am besten umsetzbaren Einblick in die Produktionsleistung bieten.

Die Anpassung an sich ändernde Messgrößen stellt eine Reihe von Herausforderungen dar. Da sich die Produktionsprozesse mit der Einführung neuer Technologien und sich ändernden Geschäftszielen weiterentwickeln, müssen die Kennzahlen angepasst werden, um relevant zu bleiben. Diese Anpassung kann sich jedoch als schwierig erweisen, vor allem wenn die Teams sich gegen Veränderungen sträuben oder an veraltete Benchmarks gewöhnt sind. Um sicherzustellen, dass sich die Kennzahlen im Einklang mit den Geschäftszielen entwickeln, sind ein dynamischer Ansatz und eine starke Kommunikation erforderlich, damit die Teams auf die neuen Ziele und Erwartungen ausgerichtet bleiben.